23 July 2012

Todos nós conhecemos as portas corta-fogo feitas de metal. No entanto, o fato de uma elegante porta de madeira ser capaz de resistir ao fogo por uma hora ou mais seria uma surpresa para a maioria das pessoas. A Lindner Türen-Fassaden s.r.o. (Linder Doors & Facades), uma empresa do Grupo Lindner, fabrica portas de projeto desse tipo em várias dimensões para clientes em todo o mundo. Para programar com mais eficiência a usinagem CAM dos espaços em branco, os modelos de portas são configurados em 3D de acordo com as especificações do cliente usando o TopSolid'Wood da Missler Software.

Com mais de 5.500 funcionários, seis unidades de produção e mais de 50 subsidiárias internacionais, o Lindner Group, com sede em Arnstorf, na Baixa Baviera, é um dos maiores especialistas do mundo em acessórios para interiores, tecnologia de isolamento e design sofisticado de fachadas. Essa empresa familiar, fundada em 1965 por Hans Lindner, não apenas desenvolve conceitos específicos para o cliente para fachadas e interiores de aeroportos, estações ferroviárias, navios de cruzeiro, salas de concerto e prédios de escritórios, mas também fornece seus próprios produtos: elementos de teto e paredes divisórias, pisos duplos e, no caso em questão, portas especiais para proteção contra fogo, fumaça, radiação, ruído e roubo. A Lindner também presta serviços como a limpeza de poluentes ou a renovação e demolição de interiores de edifícios.

As portas do projeto são produzidas na cidade tcheca de Ostrov, perto de Karlovy Vary, onde a Lindner construiu uma moderna fábrica de portas e elementos de parede há cinco anos, e que hoje emprega cerca de 100 trabalhadores tchecos e alemães. A fábrica tem uma capacidade de produção de aproximadamente 50.000 portas por ano, trabalhando sem parar nessa "porta especial". "Nesse aspecto, somos melhores e mais rápidos do que a maioria de nossos concorrentes", diz Kurt Fritz, chefe da Lindner Türen-Fassaden s.r.o.: "Todas as nossas portas são feitas sob medida, geralmente fabricadas individualmente e raramente em mais de 10 unidades. Portanto, o tempo é um fator crítico, juntamente com os custos. Também temos que enfrentar a concorrência dentro do grupo e oferecer nossos produtos a preços semelhantes aos de outros fabricantes."

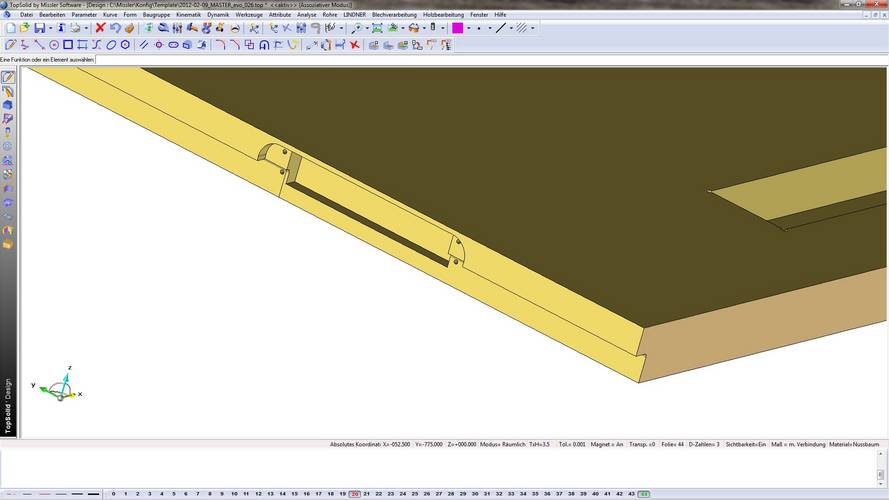

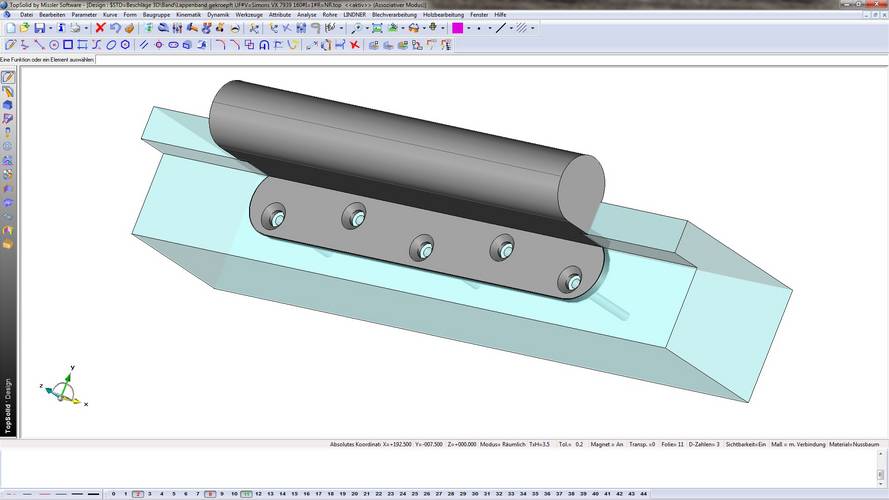

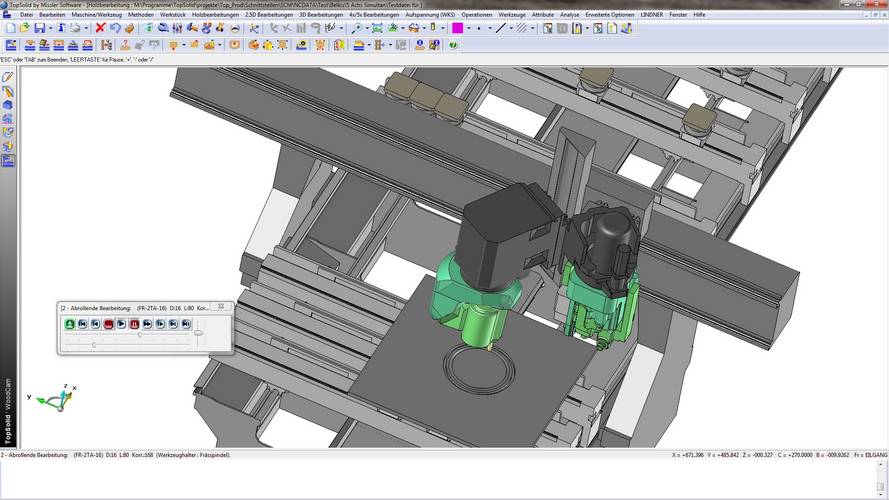

Os processos de produção em Ostrov são estritamente organizados para garantir um ciclo de trabalho de no máximo oito semanas. O ponto focal da fabricação de portas é o centro de usinagem de 5 eixos da MAKA, equipado com 2 eixos de fresagem e um sistema de manuseio pneumático para carregamento de peças de trabalho. Na máquina, os espaços em branco das portas são fresados na dimensão geral desejada (formatação básica), ranhurados ao longo das bordas e equipados com os recessos para fechaduras, dobradiças, vedações de piso e vidros. Para poder reagir com mais flexibilidade aos desejos específicos dos clientes, a Lindner ampliou o parque de máquinas há alguns meses para incluir um centro de usinagem SCM Accord 40fx para a usinagem de 5 eixos de contornos particularmente complexos. Em termos de número de slots de ferramentas e dimensões, ambas as máquinas podem ser usadas para a usinagem de portas completas, o que significa que a empresa tem possibilidades alternativas no caso de gargalos de capacidade ou mau funcionamento.

CONEXÃO COM O SISTEMA ERP

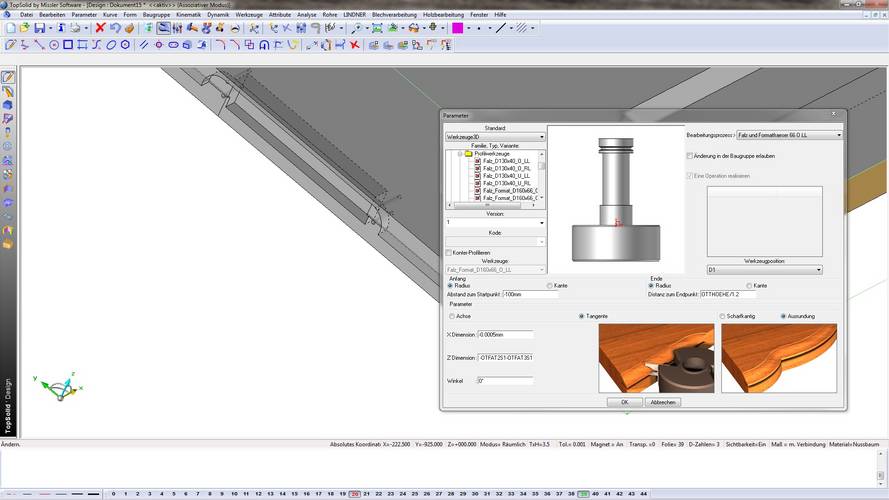

Tanto o centro de usinagem SCM quanto o MAKA estão conectados ao sistema CAD/CAM TopSolid'Wood. O parceiro de vendas da Missler Software, AdeQuate Solutions, programou os pós-processadores necessários para isso, que foram testados e otimizados nas máquinas. Além disso, o fornecedor do sistema baseado em Lahr preparou os modelos da máquina em 3D, o que é um pré-requisito para a simulação confiável da usinagem CAM. As ferramentas tiveram que ser modeladas em parte pelos próprios operadores em 3D, já que a maioria dos fabricantes ainda não disponibiliza nenhum dado em 3D. Os operadores estão extremamente satisfeitos com a qualidade dos pós-processadores. "Aprendemos a ser cautelosos, pois, quando introduzimos a solução antiga, descobrimos que a máquina nem sempre faz o que esperamos", diz o Sr. Fritz. "Graças à AdeQuate Solutions, ainda não vimos muitos cavacos de metal voando por aí."

A AdeQuate Solutions também programou, em conjunto com a oxion ag, a interface bidirecional para o novo software ERP, oxaion, que foi implantado em todo o Lindner Group e que funciona absolutamente sem problemas. A substituição da solução ERP existente proporcionou, acima de tudo, a oportunidade para que a equipe de trabalho em Ostrov, há dois anos, procurasse um novo sistema CAD/CAM. O objetivo principal era a integração do configurador de variantes, que a oxaion havia aprimorado a pedido da Lindner especificamente para portas, a fim de poder usar as características da porta definidas no sistema ERP diretamente para a programação CAM. Isso também era possível anteriormente, mas com a restrição de que os operadores tinham que completar o 3D manualmente no antigo ambiente de programação, já que esse era um sistema puramente 2D. O uso de um sistema 3D ofereceu a promessa de uma integração ainda maior, de acordo com o Sr. Fritz.

A equipe do projeto examinou vários sistemas 3D e selecionou dois deles. "Embora outros fornecedores tivessem mais experiência em processamento de madeira, optamos pelo TopSolid'Wood e pela colaboração com a AdeQuate Solutions, já que o software, em nossa opinião, oferecia maior potencial", diz Frank Roeder, que cuida da administração da instalação do ERP no grupo. "Queríamos uma solução que outras subsidiárias também pudessem usar no futuro; por exemplo, o design de objetos, como o usado na montagem de navios. Também a favor do TopSolid'Wood estavam as poderosas funções para a visualização e simulação da usinagem CAM."

FUNÇÕES CAD PODEROSAS

Os operadores precisavam de um sistema CAM com funções CAD abrangentes para poder projetar os modelos de portas 3D de modo que pudessem ser controlados por meio da inserção de parâmetros. Em primeiro lugar, entre esses operadores estão os dois administradores do sistema, que lidam com o mapeamento da gama de variantes no sistema 3D. Em primeiro lugar, eles preenchem uma biblioteca com elementos paramétricos de porta (faixa de borda, moldura, camadas intermediárias etc.) que podem ser usados para os vários tipos de porta por meio de elementos de posicionamento e referências nos modelos. Os elementos são vinculados entre si por meio de relações paramétricas e herdam determinadas características. O tipo de porta e as dimensões da porta determinam, por exemplo, o tamanho e a resistência da moldura embutida, que, por sua vez, determina o tamanho dos painéis para as camadas intermediárias.

Os modelos referem-se, em princípio, a modelos básicos genéricos dos vários espaços em branco, que podem ser adaptados de acordo com os requisitos do cliente por meio da inserção de valores de parâmetros. No total, há aproximadamente 70 espaços em branco diferentes; por exemplo, para portas de folha simples ou dupla, com ou sem abertura para vidros, com painel superior ou claraboia, com ou sem batentes, com folha de porta com fechamento por descarga ou uma geometria de encaixe específica etc. Vidros embutidos, dobradiças ocultas e fechaduras com tecnologia de controle são outras características de design que influenciam o formato de uma porta. Elas também diferem, naturalmente, em termos de sua construção interna, dependendo do fato de terem sido projetadas para proteção contra incêndio, radiação ou ruído.

O formulário específico do cliente de uma determinada porta de projeto é registrado no configurador de variantes do sistema ERP, de modo que os funcionários envolvidos na preparação do trabalho não precisam inserir todos os 400 parâmetros, pois muitos campos são preenchidos automaticamente por meio de regras predefinidas. Um sistema de semáforo sinaliza quais características estão totalmente definidas ou ainda precisam ser definidas para que a configuração possa ser implementada tecnicamente. Com o toque de um botão, os parâmetros são transferidos em formato XML para o TopSolid'Wood, a fim de gerar, com a ajuda do modelo correspondente, um modelo 3D da porta desejada que, se necessário, ainda pode ser adaptado interativamente.

CADEIA INTEGRADA DE PROCESSOS CAD/CAM

A Lindner construiu uma cadeia de processos fechada para o processamento de madeira, algo raro de se encontrar com esse nível de integração. A troca de dados entre o sistema ERP e o sistema CAD/CAM não é uma via de mão única. As listas de peças e os planos de trabalho podem ser derivados dos modelos de portas e espelhados na interface bidirecional do sistema ERP. "Originalmente, queríamos criar as listas de peças no oxaion, mas depois percebemos que era mais eficiente gerá-las como um subproduto, por assim dizer, do modelo 3D no TopSolid'Wood", diz Kai Müller, da administração do sistema. Um plano de trabalho geral é armazenado no sistema ERP com todos os processos de trabalho possíveis e os tempos de usinagem, a partir dos quais os processos de trabalho para a tarefa em questão são filtrados com base nos parâmetros do sistema CAD/CAM.

Com base nas formas específicas do cliente dos modelos de porta, os funcionários na preparação do trabalho geram os programas NC para a usinagem mecânica usando o TopSolid'Wood Cam, tomando como referência determinados modelos, para a formatação básica dos espaços em branco, por exemplo. Esses modelos contêm a estratégia de usinagem para uma porta completa, adaptada para atender aos requisitos específicos de Lindner: "Ao fazer a formatação básica, não podemos simplesmente traçar a porta com a fresa, temos que tomar cuidado com o grão durante a usinagem para evitar que a madeira se divida. Se ela for de cima para baixo, a borda superior é pré-usinada com uma ferramenta no sentido anti-horário, na direção oposta, e só então usinada com a ferramenta principal", explica o administrador do sistema, Maximilian Kreilinger, que produziu o modelo.

No momento, os administradores do sistema estão ocupados com o mapeamento de componentes como ferragens, fechaduras, dobradiças e vedações de piso no TopSolid'Wood e com o armazenamento dos ciclos de usinagem correspondentes. Seu posicionamento na porta determina em que ponto da peça bruta o recesso é integrado e como ele deve ser usinado. Um dos desejos de melhoria expressos pelos operadores é a possibilidade de resumir as operações de usinagem e organizá-las em uma estrutura hierárquica em árvore. "Isso não apenas ofereceria maior clareza para muitos processos de trabalho, mas também possibilitaria mascarar blocos inteiros, de modo que você pudesse, por exemplo, deixar um lado da porta totalmente sem trabalho", explica o Sr. Müller, ao que o Sr. Kreilinger acrescenta: "Também seria prático poder organizar os parâmetros em ordem alfabética, independentemente da sequência cronológica em que foram criados. Caso contrário, quando houver 300 parâmetros, será difícil pesquisar em todos eles."

REDUZIR O TEMPO GASTO COM A PROGRAMAÇÃO

Para poder reagir com flexibilidade aos desejos de mudança dos clientes, os arquivos CAM preparados com as operações de usinagem não são imediatamente pós-processados. Os operadores de máquinas só geram o código NC para as operações de usinagem quando o trabalho chega aos centros de usinagem. Esse procedimento também tem a vantagem de que as melhorias tecnológicas, por exemplo, devido ao uso de novas ferramentas, não precisam ser reproduzidas em vários arquivos NC, e a usinagem pode, se necessário, ser transferida mais rapidamente de uma máquina para outra. Os programas já executados são armazenados com o trabalho, para que seja possível demonstrar com precisão as medidas com as quais a porta em questão foi entregue.

A mudança para a nova solução CAD/CAM contribuiu para a redução dos tempos de programação na Lindner, uma vez que muitos parâmetros já estão inseridos no sistema ERP e podem ser usados de ponta a ponta em todo o processo. Ao mesmo tempo, a segurança do processo foi enormemente aprimorada. Os clientes podem obter uma imagem melhor da porta desejada, pois, se necessário, podem receber rapidamente um modelo 3D, o que facilita muito a vida dos consultores de clientes.

Os especialistas em portas baseados em Ostrov economizam custos principalmente na administração do sistema, pois podem usar os recursos da empresa matriz, o que elimina os custos de manutenção e suporte para sua própria instalação de ERP. Também há possibilidades de aproveitar sinergias em outras áreas: "A solução CAD/CAM é escalonável", diz o Sr. Fritz. "Colegas de outras empresas irmãs expressaram interesse concreto nela." De fato, concreto: A Lindner Objektdesign GmbH já optou pelo TopSolid'Wood e atualmente está lançando as primeiras sessões de treinamento. Para isso, a AdeQuate Solutions integrará um centro de usinagem de 5 eixos da Homag.

Precisa de mais informações

PERGUNTA SOBRE NOSSO

PRODUTOS OU SOLUÇÕES?

Encontre o ponto de vendas mais próximo Contate-nos Obter uma cotação