16 Juli 2021

Die Kersten Maschinenbau GmbH benötigte dringend ein System zur Erstellung von Maschinenprogrammen für die immer größer werdende Zahl an hoch komplexen Bauteilen. Einen entsprechenden Maschinenpark hatte sie schon. Mit dem CAD-CAM-System TopSolid gelang es schließlich, das Potential der Multitasking-Maschinen optimal auszuschöpfen und die Rüstzeiten stark zu reduzieren.

„Wir haben einen hochmodernen Maschinenpark, der einem CAD-CAM-System viel abverlangt. Mit TopSolid’Cam haben wir genau die richtige Wahl getroffen, die uns bares Geld spart. “

Zitatgeber, Titel, Kersten Maschinenbau GmbH, Niederau

Die Kersten Maschinenbau GmbH benötigte dringend ein System zur Erstellung von Maschinenprogrammen für die immer größer werdende Zahl an hoch komplexen Bauteilen. Einen entsprechenden Maschinenpark hatte sie schon. Mit dem CAD-CAM-System TopSolid gelang es schließlich, das Potential der Multitasking-Maschinen optimal auszuschöpfen und die Rüstzeiten stark zu reduzieren.

- Unternehmen Kersten Maschinenbau GmbH

Gewerbegebiet 5

01689 Niederau b. Meißen

Telefon: +49 (0) 3521 4705 30

Fax: +49 (0) 3521 4705 40

E-Mail: info@kersten-maschinenbau.net

- Projekt

Umstellung auf ein leistungsstarkes 3D-CAM-System zur Erstellung von Maschinenprogrammen für hoch komplexe Bauteile

- Software

TopSolid‘Cam 7

- Partner

Moldtech GmbH

- Leistungen

Einführungsbegleitung, Postprozessor Programmierung, Anwenderschulung, Integrationsunterstützung

- Nutzen

Vollständige Nutzung der Maschinenmöglichkeiten, Verkürzung der Rüstzeiten, Verbesserung der Arbeitsprozesse, eine höhere Produktivität, sehr hohe Kundenzufriedenheit und eine flexible Produktion

Als Handwerksunternehmen 1965 gegründet, konstruierten die „Spezialwerkstätten für Sondermaschinen“ zunächst für die verschiedensten Bereiche der DDR-Wirtschaft. 1990 richtete sich der Maschinenbauzulieferer mit damals 15 Mitarbeitern neu aus und investierte in das erste CNC-Bearbeitungszentrum. Als 2002 das Jahrhunderthochwasser der Elbe auch den alten Standort der Firma erreichte, war sie zu einem erneuten Neustart gezwungen. 2003 erfolgte die Umfirmierung in die heutige „Kersten Maschinenbau GmbH“ an neuem Standort mit neuen Gesellschaftern und Geschäftsführern. Heute beschäftigt Kersten 130 Mitarbeiter und kann dabei auf über 30 modernste Bearbeitungsmaschinen zurückgreifen. Der Lohnfertiger aus Niederau bei Meißen hat sich auf die Fertigung von komplexen einbaufertigen Maschinenteilen und Baugruppen von höchster Präzision spezialisiert.

Als Handwerksunternehmen 1965 gegründet, konstruierten die „Spezialwerkstätten für Sondermaschinen“ zunächst für die verschiedensten Bereiche der DDR-Wirtschaft. 1990 richtete sich der Maschinenbauzulieferer mit damals 15 Mitarbeitern neu aus und investierte in das erste CNC-Bearbeitungszentrum. Als 2002 das Jahrhunderthochwasser der Elbe auch den alten Standort der Firma erreichte, war sie zu einem erneuten Neustart gezwungen. 2003 erfolgte die Umfirmierung in die heutige „Kersten Maschinenbau GmbH“ an neuem Standort mit neuen Gesellschaftern und Geschäftsführern. Heute beschäftigt Kersten 130 Mitarbeiter und kann dabei auf über 30 modernste Bearbeitungsmaschinen zurückgreifen. Der Lohnfertiger aus Niederau bei Meißen hat sich auf die Fertigung von komplexen einbaufertigen Maschinenteilen und Baugruppen von höchster Präzision spezialisiert.

Vielfalt als Erfolgsrezept

„Wir fertigen Teile von sechs Millimetern bis hin zu sechs Metern, von zehn Gramm bis zehn Tonnen“, fasst Thomas Kerber, CAM-Anwender bei der Kersten Maschinenbau GmbH, das Spektrum seines Unternehmens zusammen. Die Vielfalt der Teile, die bei dem Lohnfertiger in Niederau bei Meißen gefertigt werden, ist tatsächlich enorm – und zugleich die große Stärke des Unternehmens.

„Wir fertigen Teile von sechs Millimetern bis hin zu sechs Metern, von zehn Gramm bis zehn Tonnen“, fasst Thomas Kerber, CAM-Anwender bei der Kersten Maschinenbau GmbH, das Spektrum seines Unternehmens zusammen. Die Vielfalt der Teile, die bei dem Lohnfertiger in Niederau bei Meißen gefertigt werden, ist tatsächlich enorm – und zugleich die große Stärke des Unternehmens.

Zu den Kunden des sächsischen Betriebes zählen unter anderem Druck- und Textilmaschinenbauer sowie Hersteller von Getrieben, Generatoren, Messtechnik oder Anlagenbauer. Auf über 9000 m² Produktionsfläche stehen 30 verschiedene Bearbeitungszentren, auf denen prismatische und rotationssymmetrische Bauteile inklusive der erforderlichen Wärme- und Oberflächenbehandlung gefertigt sowie Schweiß- und Montagearbeiten durchgeführt werden. Die Losgrößen reichen dabei von Einzelteilen bis hin zu 1000er-Serien.

Dass Flexibilität und Effizienz im Hause Kersten große Themen sind, liegt also auf der Hand. Dabei vertraut man auf qualifizierte und zuverlässige Mitarbeiter – und auf einen hochmodernen Maschinenpark.

Hochmoderner Maschinenpark

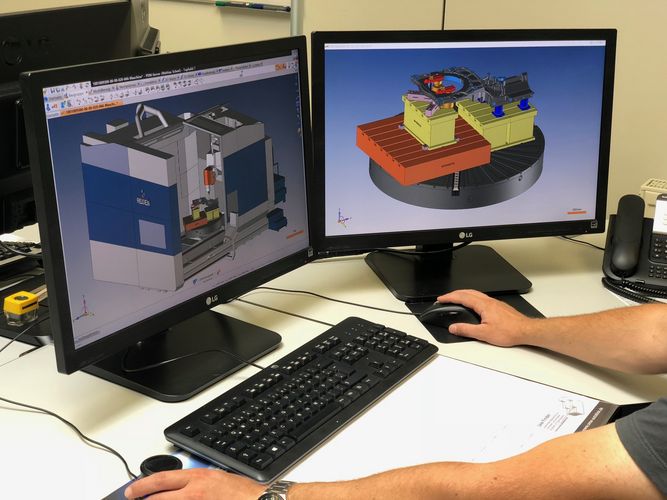

„Die technische Ausstattung unserer Maschinen spielt eine wesentliche Rolle bei der Fertigung von Einzelteilen und Kleinstserien“, so Thomas Kerber. „Die rentieren sich für uns nur dank der modernen Multitasking-Maschinen.“ Deshalb wurden diese auch bewusst groß dimensioniert und mit Optionen ausgestattet, die nicht täglich benötigt werden. Dazu zählen etwa das Tiefbohren, das Nutstoßen, das Verzahnungsfräsen oder auch ein Rollierwerkzeug für das Bearbeiten von Gleitlagersitzen. Entsprechend beeindruckend sind die Bearbeitungszentren, die im Niederauer Maschinenpark stehen. Neben einem 5-Achs-Hochleistungs-Bearbeitungszentrum C50 U von Hermle stehen dort eine Reiden RX18 und mehrere WFL Dreh-Bohr-Fräszentren für die Komplettbearbeitung komplexer und hochgenauer Werkstücke.

„In dieser Durchgängigkeit liegt die besondere Stärke unseres Fertigungsangebots“, erklärt der Norbert Wittig, Leiter IT stolz. Für alle Bearbeitungsschritte stehen Maschinen unterschiedlicher Dimensionen zur Verfügung.

Mit dem Angebot stieg auch die Nachfrage, und schließlich benötigten die Niederauer dringend ein System zur Erstellung von Maschinenprogrammen für die immer größer werdende Zahl an komplexen Bauteilen. Die Fertigungsprogramme wurden bis dahin nur an der Maschine selbst durchgeführt und führte zu entsprechend langen Stillstandszeiten in der Fertigung.

Nach eingehender Prüfung aller am Markt verfügbaren CAD-CAM-Systeme fiel die Wahl schließlich auf TopSolid’Cam und das Systemhaus Moldtech als Partner für die Implementierung. „Wir haben uns schließlich aufgrund der benutzerfreundlichen Oberfläche und der vielen integrierten Vorteile für TopSolid’Cam entschieden,“ so Norbert Wittig.

Optimale Datenaufbereitung

Zu diesen integrierten Vorteilen zählen für die Programmierer bei Kersten vor allem die CAD-Funktionen, wie Norbert Wittig weiter ausführt. TopSolid’Cam bietet den parametrischen Volumenmodellierer Freeshape, mit dem einzelne Teile und auch ganze Baugruppen konstruiert und inklusive automatischer Zeichnungsableitung für die Fertigung vorbereitet werden können.

Das ist dann von Vorteil, wenn Kersten von einem Auftraggeber keine 3D-Daten erhält und die Teile erst noch modellieren muss, um sie überhaupt programmieren zu können. Und selbst wenn die CAM-Programmierer 3D-Daten erhalten, sind oft noch Anpassungen der Geometrie unter Berücksichtigung der Fertigungstoleranzen notwendig. Das ist dank Freeshape in TopSolid‘Cam mit wenig Aufwand möglich. „Wir nutzen TopSolid natürlich vorrangig für unsere Fertigungsprogramme, aber dank der CAD-Funktion auch zur Erstellung von Aufspannungsplänen oder zur Konstruktion von in sich abgeschlossenen Baugruppen,“ so Thomas Kerber. „Das läuft jetzt besonders schnell.“

Schneller geht‘s vor allem bei späteren Änderungen, weil er die CAM-Programme oder einzelne Zyklen darin nicht neu erstellen, sondern lediglich neu berechnen muss. Alle Daten und Dokumente, das Bauteil bzw. die Bauteilgruppe, alle Zeichnungen, Stücklisten und Bearbeitungen sind assoziativ miteinander verknüpft. Jede Information wird somit durchgängig gepflegt, keine geht verloren.

Effizientes Datenmanagement

Einen weiteren Vorteil sieht Thomas Kerber in dem systemeigenen Fertigungsdatenmanagement (FDM), das bei Kersten eine durchgängige Abarbeitung von Fertigungsaufträgen im Multi-User Bereich möglich gemacht hat. Das FDM erlaubt es jedem Mitarbeiter in der Fertigung jederzeit, die komplexen Arbeitsabläufe in ihrer Gesamtheit zu überblicken. Alle anfallenden Daten wie Einstellblätter, Arbeitspläne, Werkzeuglisten und die dazugehörigen NC-Daten werden erfasst, dokumentiert und an zentraler Stelle gespeichert. Das macht die Fertigung transparent und die Auftragsabwicklung so effizient wie möglich.

Perfekte Arbeitsvorbereitung

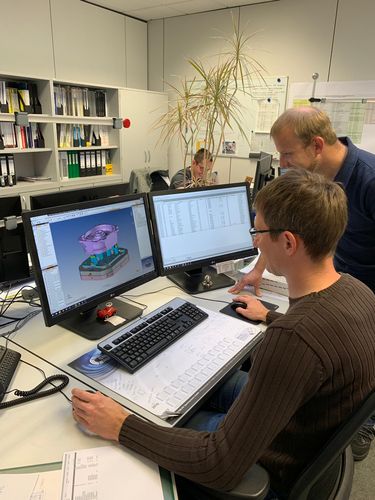

Auch die Produktivität hat bei Kersten durch den Einsatz von TopSolid’Cam gewonnen. Programmiert werden die Maschinen nun weitestgehend im Büro. Die komplette Aufspannsituation für eine Bearbeitung lässt sich am Bildschirm entwerfen, samt Maschinenmodell, Aufspannung, Werkzeug und Werkzeughalter. Die oft zeitraubende Synchronisierung von Revolvern und Spindeln an der Maschine kann zeitsparend an den CAM-Programmierplatz verlagert werden. Selbst einen so bemerkenswerten Maschinenpark wie in Niederau können die Software-Experten von Moldtech vollständig im System abbilden, so dass die Übergabe eines Bauteils von einer Maschine zur anderen denkbar einfach wurde, alle notwendigen Fertigungsdaten werden übergeben und automatisch angepasst.

Zu dieser vollständigen Maschinensimulation kommt die automatische Erkennung von Planflächen, Bohrungen, Nuten, offenen Taschen oder Konturen, eine der wohl wichtigsten Funktionen in TopSolid‘Cam. Ausgehend von der Bauteilanalyse schlägt das System Bearbeitungsstrategien vor, die anschließend per Mausklick übernehmen oder noch angepasst werden können. „Wir verlieren dank TopSolid’Cam keine wertvolle Fertigungszeit an den Maschinen mehr,“ freut sich Thomas Kerber.

Ein starkes Team

Die Kunden der Kersten Maschinenbau GmbH sind auf der Suche nach Lösungen, die es noch nicht gibt, und der Betrieb muss flexibel fertigen, um zukunftsfähig zu bleiben. „Unsere Maschinen erlauben uns das dafür notwendige vielseitige Angebot. Darunter sind auch Bearbeitungszentren mit sehr speziellen Anforderungen an den Postprozessor und das Maschinenmodell“, erläutert Norbert Wittig. „In Moldtech haben wir dafür genau den richtigen Partner gefunden.“

Das Systemhaus überzeugte die Niederauer mit seiner Kompetenz und Servicequalität. „Alle Postprozessoren waren aus dem Stand soweit lauffähig, dass wir damit programmieren konnten. Wenn eine Operation mal nicht optimal unterstützt wird, erhalten wir innerhalb kürzester Zeit einen aktualisierten Postprozessor. Besser kann es nicht laufen.“

Kersten nutzte außerdem von Anfang an das stufenweise aufgebaute Schulungskonzept, dass Moldtech genau auf die Bedürfnisse des Lohnfertigers anpasste. So konnte aus der Investition in die neue Software schnell Nutzen gezogen werden. Die CAD-CAM-Lösung ist derzeit auf neun Arbeitsplätzen im Einsatz.

DIE VORTEILE AUF EINEN BLICK

Sicher Richtung Zukunft

Die aktuell wichtigste Aufgabenstellung für Lohnfertiger im Werkzeugbau ergibt sich aus der fortschreitenden Automatisierung bei gleichzeitiger Digitalisierung der Produktionsumgebung, während die Bearbeitung möglichst wirtschaftlich bleiben soll. Dieser Herausforderung begegnet das Systemhaus Moldtech mit Fachkompetenz und umfassendem Know-How und das CAD-CAM-System TopSolid mit zukunftsweisenden Features.

TopSolid‘Cam überzeugt durch:

- Programmierung in der Maschinenumgebung, die Überblick über die komplette Aufspannsituation liefert

- Einfaches Setzen von Synchronisationsmarken

- Volle Kollisionskontrolle auch bei komplexen Spannsituationen

- Integriertes Rohteilmanagement

- Schnelle und sichere NC-Satzausgabe

- Einfache Bedienbarkeit

Benötigen Sie weitere Informationen

EINE FRAGE ZU UNSEREN PRODUKTEN ODER LÖSUNGEN?

Finden Sie die nächstgelegene VerkaufsstelleKontaktieren Sie unsAngebot einholen