27 septembre 2019

De quelle étoffe demain sera fait « TopSolid‘Cam nous permet de représenter virtuellement la complexité croissante et la diversité des fonctionnalités des machines de production actuelles et d’obtenir sur nos machines-outils des post-processeurs bien conçus et sans faille pour un fonctionnement parfait des séquences de programmes. » Karl-Heinz Kragl, Responsable de production, Lindauer Dornier GmbH

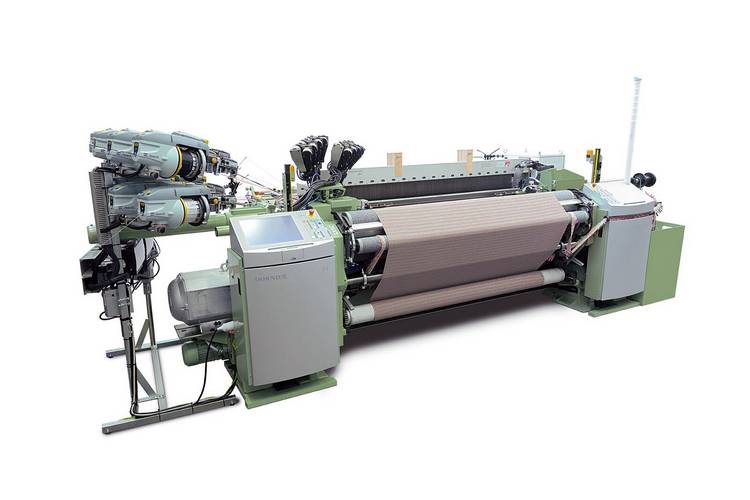

![Les machines INDEX en service chez LiDO (G400, G160, ABC, C65, G200) comportent jusqu’à neuf axes qui doivent être programmés efficacement et sans collision. [Translate to Français:]](/fileadmin/_processed_/3/6/csm_be8VR2PQ_1d62e4835e.jpg)

Le nom de Dornier a toujours été synonyme d’inventivité et de fiabilité. Une telle constance dans le succès n’est cependant possible qu’avec un haut degré d’adaptabilité et le courage d’affronter les changements. Avec Moldtech comme partenaire et grâce à sa puissante solution logicielle 3D TopSolid'Cam, le fabricant de machines à tisser du bord du lac de Constance a ouvert de nouveaux secteurs d'activité qui devraient lui offrir de nouvelles perspectives de succès pour l’avenir.

L'entreprise | Lindauer DORNIER GmbH est l’un des leaders technologiques mondiaux dans la construction de machines à tisser, de machines de finissage textile et de lignes d'étirage de films à hautes performances. La production de toutes les machines et installations a lieu dans les installations de production situées en Allemagne. |

Projet | Assistance à la mise en œuvre de la technologie de tournage/fraisage par une programmation optimale des machines CNC nouvellement acquises |

Logiciel | TopSolid‘Cam |

Prestations | Assistance à la mise en service, programmation post-processeur, formation des utilisateurs, support d'intégration |

Avantages | Exploitation complète des possibilités de la machine, optimisation des processus de travail entraînant accroissement de la productivité et souplesse de la production |

Lindauer DORNIER GmbH a été fondée en 1950 au siège actuel de Lindau-Rickenbach. Après la fin de la guerre, l’avionneur de renommée mondiale Dornier a dû se mettre à construire des machines à tisser parce que la construction aéronautique avait été interdite en Allemagne par les Alliés. Aujourd'hui, le seul fabricant allemand de machines à tisser développe et produit également des lignes d'étirage de films pour les films plastiques les plus fins, destinées notamment aux semi-conducteurs, aux condensateurs pour véhicules hybrides, aux écrans tactiles pour téléphones portables ainsi qu’à des tissus très exigeants tels que les airbags et les tissus aramide pour applications ignifuges ou pare-balles. La fabrication des machines, dont 90 % sont exportées, occupe un effectif d’environ 1 000 collaborateurs dans les deux usines de Lindau et Esseratsweiler. Avec des filiales aux États-Unis, en Chine, en Inde et en Turquie, la société « LiDO » est également présente au niveau international.

Fiabilité et polyvalence

Avec l’acquisition de plusieurs centres de tournage/fraisage INDEX, un système de FAO en 3D était nécessaire pour rentabiliser le nouveau secteur d’activité le plus rapidement et le plus simplement possible et pour l’associer de manière optimale au parc de machines existant. L’intégrateur de systèmes Moldtech s'est avéré être un partenaire compétent, qui a su mettre en œuvre TopSolid'Cam, puissant système de programmation destiné à la mise en œuvre, à la formation et au support en continu.

Les points forts de TopSolid‘Cam :

- Contrôle intégral contre les collisions, même en cas de serrages de pièces complexes

- Définition simple des marques de synchronisation

- Importation de données externes et mise à l’échelle par rapport au centre de l’intervalle de tolérance

- Sortie de séquence CN rapide et sûre

- Gestion des ébauches en temps réel

- Utilisation facile

Le tissage permet beaucoup de choses

Après la taille du bois et de la pierre, le tissage est l’un des plus anciens métiers de l’humanité qui a fait ses preuves depuis pas moins de 32 000 ans. C’est ainsi que, par exemple, des restes de vêtements ont été trouvés dans les chambres funéraires de l’antiquité égyptienne. De nos jours, bien sûr, la navette n'est plus renvoyée sur des métiers à tisser en bois. La laine, la soie et le lin sont tissés sur des machines à tisser de haute technologie pour former des tissus de haute qualité destinés à l’habillement, à l’ameublement et aux rideaux. Mais ce n’est pas tout : « Les matériaux tissés entrent dans la composition de plus de produits qu’on ne le pense », déclare Karl-Heinz Kragl, chef d’équipe de programmation CN chez Lindauer DORNIER GmbH. Par exemple, dans les airbags ou les pneus, c’est-à-dire dans les millions de voitures qui circulent chaque jour sur nos routes et aussi dans les avions, la « nappe tramée » du pneu sert à renforcer le profil en caoutchouc. Les coussins d’air en tissu extrêmement dense, qui se gonflent en quelques secondes en cas d’accident, sont eux aussi tissés, principalement sur des machines de Lindauer DORNIER GmbH.

Ces textiles dits techniques représentent aujourd’hui plus de la moitié du chiffre d’affaires. Nombreuses sont les personnes qui associent encore le nom DORNIER au développement et à la construction d’avions. Il en a bien été ainsi jusqu’à la fin de la deuxième guerre mondiale. L’usine située près de Lindau servait d’usine de fournitures, dans laquelle on fabriquait entre autres des pièces d’empennage. En revanche, après la guerre les Forces d’occupation alliées ont interdit la construction d’avions et DORNIER a dû se reconvertir. Une usine textile voisine avait besoin de métiers à tisser et de pièces de rechange après la débâcle des usines de tissage pendant la guerre. C’est la forte demande qui a donné le coup d’envoi. Comme par le passé dans le domaine de la construction aéronautique, les innovations de DORNIER lui ont valu également dans ce domaine une reconnaissance internationale immédiate.

Dans un premier temps, l’entreprise a produit des machines à tisser à navette volante, qui ne lancent pas une simple navette mais ce qu'on appelle les « navettes volantes », ainsi que des systèmes de séchage pour le carton, le papier et les panneaux de matériaux de construction. En 1967, l’introduction de la machine à tisser à lances est à l’origine de l’essor de l'entreprise et, entre-temps, l’entreprise Lindauer DORNIER s’est imposée comme le plus grand fabricant allemand et en même temps comme fabricant de machines à tisser de renommée internationale.

De quelle étoffe demain sera fait

Avec la division « Composite Systems », fondée en 2015, l’entreprise se concentre désormais sur le développement d’installations spéciales pour la production de composites renforcés par des fibres. L’entreprise y voit un grand marché d’avenir. Les machines à tisser 3D combinent différents matériaux à base de fibres de carbone et de fibres de verre, qui sont extrêmement polyvalents et qui entrent par exemple dans la composition des aubes de turbines pour avions à réaction.

Une nouvelle halle a été mise en service spécialement pour ce nouveau secteur d’activité. Les machines à tisser ont depuis toujours été entièrement construites en interne par LiDO, de la planification à l’assemblage en passant par la fabrication des composants. Il en sera encore de même pour les machines ultramodernes destinées à l’industrie des plastiques.

Afin d’assurer le bon fonctionnement des machines à tisser renommées, une attention particulière est portée à la qualité lors de la fabrication des différentes pièces de la machine. La nouvelle halle de production est équipée de centres de tournage et de fraisage ultramodernes. Ces derniers peuvent être utilisés de manière flexible et permettent l’usinage complet d’une grande variété de pièces, pour ainsi dire directement à partir de la planche à dessin.

Les pièces de haute précision et exigeantes au plan géométrique doivent également présenter un état de surface de qualité élevée. Un espace restreint, de nombreux axes et encore davantage de profils gênants dans la salle des machines INDEX : tout cela exige non seulement un savoir-faire de plusieurs décennies de la part des collaborateurs, mais aussi un système de FAO moderne qui permet à l’utilisateur d’effectuer la programmation au sein d’une machine virtuelle. « Pour nous, il était clair depuis le début que des opérations d’usinage aussi complexes ne pouvaient se programmer qu’avec un modèle 3D », se souvient K.-H. Kragl.

Une simulation convaincante

Enfin, l’excellente simulation des machines dans TopSolid'Cam a été un facteur décisif dans l’attribution à Moldtech du contrat concernant le raccordement du nouveau parc de machines. Pour cela, Moldtech a d’abord généré dans TopSolid'Cam les modèles 3D de machines INDEX avec la cinématique associée. Dans TopSolid'Cam, l’utilisateur programme sa pièce déjà en situation de serrage virtuel. Sur le PC, il peut coordonner de manière optimale tous les composants les uns par rapport aux autres. Cela comprend également l’illustration des outils à disposition. La bibliothèque d’outils propre au système peut et doit être étendue et gérée par l’utilisateur pour tenir compte de ses outils réels, avec toutes leurs caractéristiques de coupe. TopSolid'Cam calcule ensuite la durée des processus à partir des caractéristiques de coupe, des avances et des valeurs de temps enregistrées pour les changements d’outils. Le programme donne également un graphique du déroulement du processus. Les collisions peuvent être éliminées à un stade précoce et des parcours d’outils optimaux peuvent être créés, également grâce à la gestion automatique des ébauches dans TopSolid'Cam. Tous les parcours d’outil sont générés moyennant une comparaison constante entre deux modèles géométriques : l’ébauche et la pièce finie. L’ébauche est mise à jour après chaque usinage afin que l’usinage se poursuive d’après la géométrie actuelle.

Si notre collaboration continue dans d’aussi bonnes conditions, nous atteindrons notre objectif d’augmenter la fiabilité de nos programmes de commande numérique à quasiment 100 % », explique K.-H. Kragl. Ce n’est que lors de l’importation de modèles 3D du bureau d’études qu’il est nécessaire d’effectuer des ajustements mineurs chez LiDO. Ces derniers peuvent toutefois se réaliser rapidement pour les données CAO importées, grâce à la fonction de modélisation intégrée. Grâce à la fonction surface de TopSolid'Cam, les données peuvent être facilement importées, modifiées à volonté pour la production et même mises à l’échelle par rapport au centre de l’intervalle de tolérance.

Avec des post-processeurs fiables, vous ne risquez pas de perdre le fil

Le post-processing a lieu après la simulation et, le cas échéant, après l'optimisation des programmes. TopSolid’Cam dispose déjà d'excellents post-processeurs dans sa version standard. Ces derniers sont développés en étroite collaboration avec les fabricants de machines. Moldtech a dorénavant connecté à TopSolid'Cam toutes les machines multitâches de la nouvelle halle de production, par l’intermédiaire de puissants post-processeurs. Ces derniers reçoivent un code CN provenant de l’application FAO. « Chez Moldtech, rien d’impossible ! », explique K.-H. Kragl : « Au bout de très peu de temps, tous les post-processeurs étaient suffisamment au point pour nous permettre de programmer. Lorsqu’il arrive qu’une opération ne soit pas prise en charge de manière optimale, nous recevons alors un post-processeur mis à jour dans un délai d’une journée. » L’entreprise de Lindau est également confiante en ce qui concerne le nouveau projet à réaliser avec Moldtech et TopSolid'Cam : un postprocesseur pour tour à poupée mobile de 3 canaux et 10 axes.

Une équipe solide

Dans le cadre de son assistance à la mise en œuvre, Moldtech a créé un concept de formation étape par étape pour LiDO, qui a été adapté aux besoins du fabricant de machines à tisser. Les collaborateurs ont non seulement appris les bases du travail avec TopSolid'Cam, mais ont également suivi des cours spéciaux sur la CAO, la FAO et les outils de tournage et de fraisage. Et si malgré cela un collaborateur LiDO reste bloqué dans le processus de préparation du travail, le partenaire logiciel peut être contacté par e-mail, par téléphone et par les outils de télémaintenance. LiDO a également trouvé le bon partenaire en matière de support technique. Du fait des progrès technologiques et des exigences sans cesse croissantes de la production de composants, le parc de machines de toute entreprise se doit d’évoluer dans le temps. Mais cela n’a pas de quoi fait peur à une entreprise innovante comme Lindauer DORNIER GmbH. « Grâce au passage à la solution innovante TopSolid'Cam 7, nous sommes confiants d’être en mesure de répondre aux exigences futures », conclut K.-H. Kragl.

Besoin de plus d'informations

UNE QUESTION SUR NOS

PRODUITS OU SOLUTIONS ?

Trouvez le point de vente le plus proche Contactez-nous Demandez un devis