3 novembre 2020

La société PMP Multitask, spécialisée dans l'usinage multitâche pour le secteur médical, a choisi la CFAO de TopSolid pour répondre à sa très forte croissance qui se traduira dans les prochains mois par l’aménagement dans une nouvelle structure, où la société vise à doubler sa production grâce à la logique Lean et son Industrie 4.0.

Dans sa démarche de croissance, PMP Multitask, une société proposant des usinages multitâches pour l'industrie médicale, a choisi de s'appuyer sur la suite TopSolid de TOPSOLID SAS pour ses projets de CFAO. En vue du déménagement vers un nouveau site qui quadruplera la surface utile, et avec une croissance annuelle de 20% du chiffre d'affaires, PMP Multitask a en effet trouvé dans l'offre de TOPSOLID SAS la solution la plus adaptée pour regrouper les outils d'aide à la conception et à la production de sa structure, en bénéficiant des connaissances partagées entre tous les opérateurs et en obtenant une grande polyvalence pour gérer une production de qualité avec une grande rapidité et flexibilité.

Toutefois, outre la modélisation et la mise à plat très appréciées, la possibilité d'avoir recours à des licences flottantes à partir des licences achetées a été décisive dans le choix, offrant ainsi une plus grande flexibilité du logiciel avec un retour sur investissement optimal. Le soutien et l'expertise des ingénieurs de TOPSOLID SAS ont également permis à PMP de personnaliser certains post-processeurs et d'optimiser la production grâce à de nouvelles stratégies d'usinage spécifiquement adaptées à leurs besoins. Enfin, la praticité du serveur PDM TopSolid sera d'une grande aide dans le processus Lean que PMP va mettre en place sur son nouveau site, en procédant à un changement d'image en termes d'efficacité et de propreté des chaînes de production, comme l'exigent les normes strictes en vigueur dans l'industrie médicale.

Matériels multitâches spéciaux

Née en 2005 à Peschiera del Garda, PMP Multitask est une entreprise fondée à l'initiative des frères Maurizio et Alessandro Pederiva qui ont acquis dix ans d’expérience dans l'entreprise familiale.

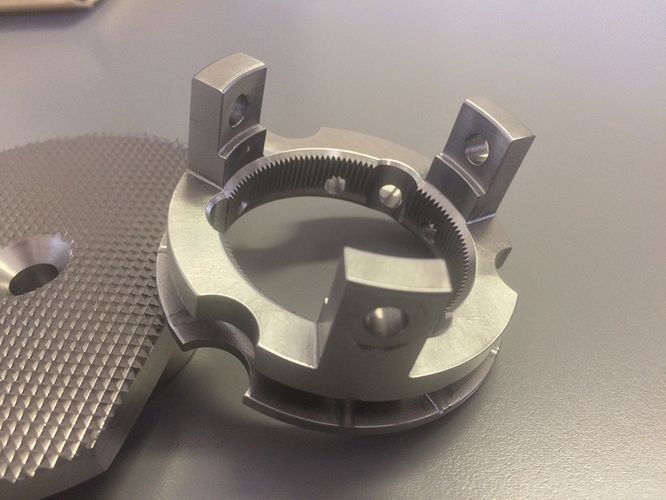

L'entreprise est spécialisée dans le traitement multitâche de matériaux spéciaux, tels que l'acier inoxydable, le duplex, le superduplex, les alliages d'aluminium, les plastiques spéciaux, le titane et ses alliages, les alliages réfractaires, ainsi que l'hastelloy, l'inconel et les superalliages.

Le secteur médical représente leur principal secteur de référence, pour lequel PMP a également obtenu la certification 13485, en plus de la norme 9001 pour la mécanique générale. Les autres secteurs industriels desservis sont donc l'emballage et l'alimentation, avec quelques applications dans les domaines de la course automobile et de l'hydraulique.

- « Grâce à l'usinage multitâche, nous sommes en mesure de fournir des pièces finies à partir des matières premières, ce qui réduit le délai de production et augmente les niveaux de précision de l'usinage, grâce au positionnement unique de la pièce dans la machine.», explique Maurizio Pederiva.

Les services proposés comprennent le tournage, le fraisage, le perçage et le taraudage, ainsi que la découpe 5 axes et l'usinage incliné. Tout se déroule en interne grâce à un parc de machines qui compte huit centres d'usinage de pointe, dont cinq centres en 5 axes continus. Afin de proposer un véritable produit fini à leurs clients, la société collabore en externe avec un certain nombre d'entreprises spécialisées dans les traitements thermiques ou de surface et autres opérations d'usinage complémentaires.

En 2005, sur les conseils d'un technicien en machines-outils, PMP a découvert TopSolid et a décidé de compléter les deux solutions CAO/FAO déjà utilisées sur leurs postes avec une licence test de TopSolid.

La forte croissance de la société ces dernières années, avec des progressions de 20 % par an pour atteindre un chiffre d'affaires de 1,2 million d'euros en 2018, conduit l'entreprise à transférer ses activités dans une nouvelle usine installée dans la province de Mantova en 2019, qui, avec ses 1 200 mètres carrés, a permis de quadrupler la surface utile.

- « Avec une demande en forte augmentation, l'année dernière, nous avons commencé à ressentir le besoin de regrouper les solutions CAO/FAO que nous utilisions dans l'entreprise. Le choix s'est donc porté sur TopSolid, avec l'achat en septembre dernier de quatre licences pour couvrir l'ensemble des opérations d'usinage qui sont réalisées au sein de notre parc machines. », explique Maurizio Pederiva.

Des stations flottantes à haute flexibilité

PMP a choisi la solution TopSolid comme référence CFAO pour diverses raisons, à commencer par le niveau de performance exceptionnel qu'elle offre en matière de modélisation solide. Bien que PMP soit un sous-traitant, il arrive souvent que la société se charge d’opérer des modifications et de conseiller les clients sur les modifications à apporter aux projets qui leur sont confiés. Le niveau élevé de flexibilité et de souplesse du logiciel est donc très apprécié, offrant à l'entreprise une grande réactivité dans les modifications rapides d'une opération d'usinage à l'autre.

- « Nous devons souvent être très réactifs et flexibles lorsque nous usinons de petites séries de pièces », explique Maurizio Pederiva. « TopSolid est un outil très polyvalent qui répond parfaitement à ce besoin, nous permettant de gérer rapidement les urgences, par exemple en échangeant des fichiers entre machines qui ne sont pas totalement compatibles entre elles, et ce pratiquement sans modifier le fichier ».

Mais c’est surtout le système de licences flottantes qui a été décisif pour l'adoption de la solution TopSolid. Il permet d'installer le logiciel sur toutes les machines de l'atelier afin qu'elles puissent être utilisées de manière interchangeable par tous les opérateurs.

- « Cette caractéristique a été décisive car elle rend également la solution très pratique d'un point de vue économique. Le fait de disposer de terminaux CAO/FAO flottants nous a également permis de mutualiser les connaissances de nos opérateurs, sans avoir à dépendre des compétences d'un seul employé qui gérait auparavant le logiciel sur un seul poste de travail. » déclare Maurizio Pederiva.

Dans le cadre du contrat avec TOPSOLID SAS, une formation a donc été organisée pour tous les opérateurs de PMP qui sont désormais capables de programmer à partir du même logiciel en utilisant toutes ses possibilités et tous ses modules sur l'ensemble du parc de machines en fonctionnement.

Lean et connectivité pour le médical

Dans le processus de regroupement des solutions CAO/FAO utilisées, PMP a donc travaillé en étroite collaboration avec TOPSOLID SAS pour personnaliser certains aspects du logiciel.

- « TOPSOLID SAS nous a soutenu très efficacement dans le développement personnalisé de certains post-processeurs et dans la gestion des outils standards, avec la création de notre base de données automatique pour la génération d'outils. TOPSOLID SAS nous a conseillé des méthodes rapides et efficaces pour la personnalisation de l’outil, et nous avons obtenu un très bon résultat, également dans la création de modèles d'échange d'une machine à l'autre qui nous permettent d'être vraiment performants. », explique Maurizio Pederiva.

Grâce à son expertise, TOPSOLID SAS a également conseillé l'entreprise sur les nouvelles stratégies d'usinage contenues dans les modules 5 axes mis à disposition, qui permettent un gain de temps considérable dans les opérations d'usinage spécifiques réalisées par PMP.

- « Nous avons gagné beaucoup de temps dans les opérations d'usinage et accru notre compétitivité face à nos principaux concurrents. Nous utilisons la solution complète TopSolid, à l'exception pour le moment du module pour l'usinage sur vis à pas variable, un type de pièce que nous n'avons pas souvent l’occasion d’usiner mais qui fera probablement l'objet d'une mise en œuvre future ».

Enfin, le choix de s'appuyer sur TopSolid s'avère gagnant, notamment en raison de la future implantation de l'entreprise dans une nouvelle structure qui sera construite selon une logique Lean pour disposer d'un environnement d'atelier propre, presque entièrement stérilisé, inspiré des meilleurs procédés de fabrication. Dans les projets de PMP, le Lean devrait permettre une augmentation de 50 % de la production, en employant le même nombre de salariés, soit 11 personnes travaillant dans l'entreprise à ce jour.

- « Nous sommes déjà en logique 4.0 avec une partie de nos machines - poursuit Maurizio Pederiva -, et dans le nouveau bâtiment, nous aurons un tout nouveau réseau d'entreprise qui nous permettra de tout connecter au système de gestion et de CFAO, avec lequel les données seront transmises directement à la machine en réseau. C'est également grâce à la simplicité du serveur PDM TopSolid que nous avons augmenté considérablement la vitesse de sauvegarde, mais aussi amélioré le contrôle et la sécurité des données elles-mêmes ».

Un véritable changement d'image accompagnera donc ce développement dans les mois à venir, avec une impulsion décisive en faveur de la propreté des lignes et de l'efficacité maximale des processus, afin d'offrir une qualité de service correspondant parfaitement aux exigences des clients finaux de l'industrie médicale.

(article écrit par Marco Zambelli - RMO mois de février / mars 2019)

Besoin de plus d'informations

UNE QUESTION SUR NOS

PRODUITS OU SOLUTIONS ?

Trouvez le point de vente le plus proche Contactez-nous Demandez un devis